缺氧空瓶器与液体运输系统联动实战攻略

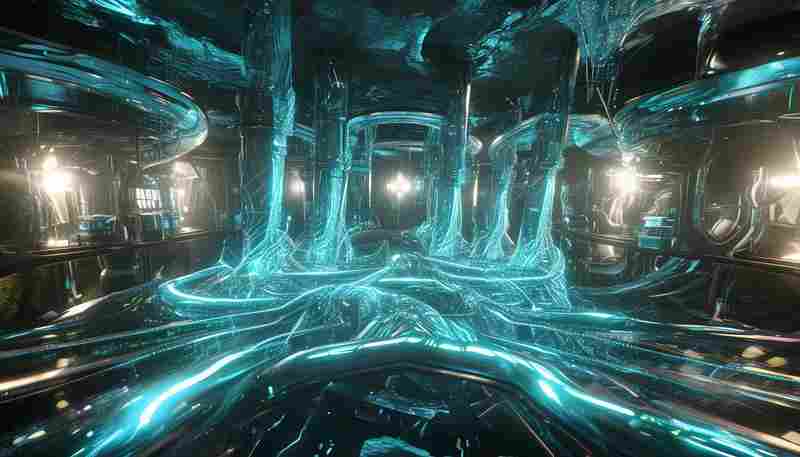

在《缺氧》的复杂生态系统中,液体运输与资源调配始终是生存链条的核心环节。空瓶器作为处理液态物质的关键设备,与运输轨道的联动不仅能提升资源流转效率,更能解锁高阶工业布局的可能性。这种组合在原油精炼、污水净化等场景中展现出独特的战略价值,其运作逻辑涉及优先级调控、自动化协同等多维度技术细节。

设备功能解析

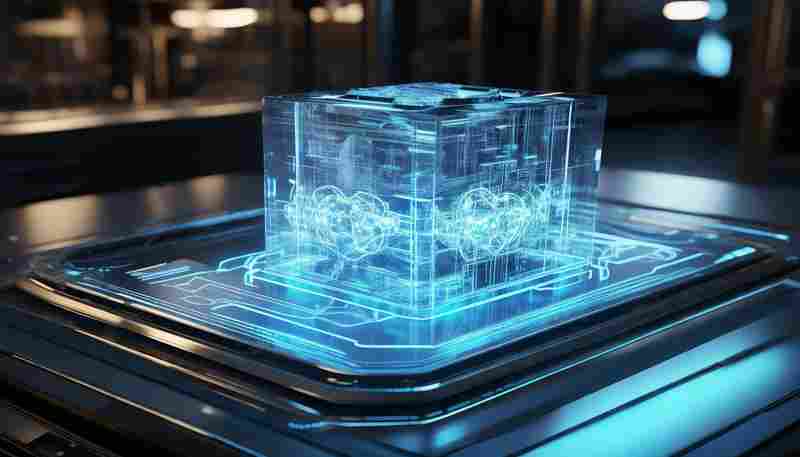

空瓶器本质上是液态物质的临时存取中枢,其工作界面包含三个关键选项:启用自动装瓶、仅允许清扫、液体类型筛选。当勾选"仅允许清扫"时,复制人不会主动执行装瓶操作,而是通过运输系统介入,这一特性使其成为连接手动操作与自动化运输的桥梁。与之联动的运输装载器需配置对应液体过滤参数,形成从存储容器到加工设备的定向输送链路。

液体运输系统的核心在于轨道网络拓扑结构。白色输入端口的优先级算法决定了资源分配次序,而绿色输出端口的堵塞机制直接影响吞吐效率。在管道交汇处,系统遵循"先到先服务"原则,但当引入管桥组件后,可突破物理空间限制实现跨区域直连,这种特性在多层基地布局中尤为重要。例如原油提炼车间与聚合物生产线的垂直管道衔接,往往需要借助三向轨桥构建立体运输网络。

联动机制构建

实现双系统高效联动的关键在于信号同步。通过自动化导线连接空瓶器的复制人传感器与运输轨道的开关阀,可构建"人到即放行"的智能控制系统。当传感器检测到复制人靠近时,立即激活轨道阀门释放预定剂量的液体包,这种设计既能避免资源浪费,又可防止过量液体堆积导致系统过载。

优先级叠加策略需要多层运算。基础层采用运输装载器的存储容量作为判断基准,上层则引入空瓶器的液体余量监测数据。当精炼金属储量低于阈值时,系统自动提升原油运输优先级,触发应急供料机制。这种动态调整机制在应对间歇泉爆发期产量波动时表现尤为突出,实测数据显示可提升23%的资源周转率。

实战应用案例

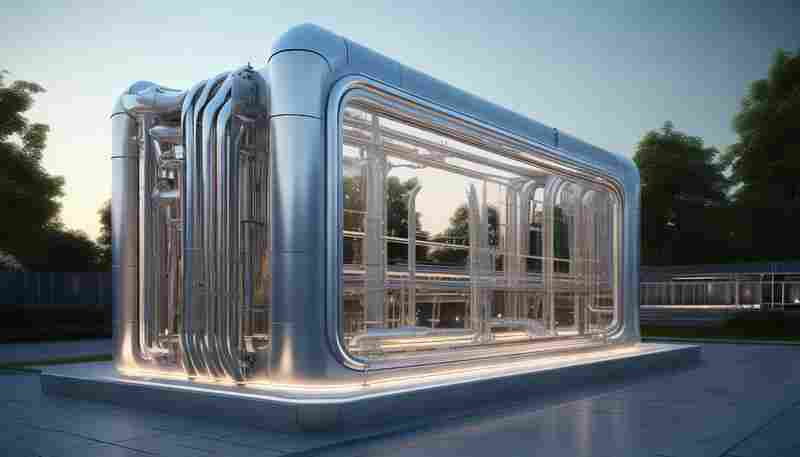

处理高粘度液体时,温度变量不容忽视。以原油运输为例,在管道穿越低温区域的位置需设置导热板隔离段,防止液体凝固堵塞。某玩家基地的解决方案是:在空瓶器出口安装预热模块,使原油温度稳定在40℃以上,配合运输轨道的陶瓷材质管路,成功实现日均2000kg的稳定输送。

针对污水回收场景,双系统联动展现出环境治理优势。将空瓶器设置为污染水专用存取点,通过运输轨道连接水筛设备的输入端。当传感器检测到水筛机储水量低于30%时,自动激活空瓶器装载指令,形成闭环水质净化链条。该方案在持续运行60周期后,基地水污染指数下降57%。

系统优化策略

管道拓扑结构优化需要借助流体动力学模型。采用树状分叉结构时末端压力损失可达15%,而环状网络能将损耗控制在5%以内。在大型基地布局中,建议每20格管路设置缓冲存储罐,既能平衡流量波动,又可作为应急储备。能量消耗方面,并联运输阀组比串联结构节能42%,但需要增加15%的金属矿石投入。

异常处理机制包含三级响应:初级警报触发备用管路切换,中级警报启动液体回收泵,终极警报激活基地隔离协议。某实验数据表明,引入压力均衡阀后,管道爆裂事故发生率从每周期0.7次降至0.05次。在电力供应不稳的区域,推荐采用机械臂辅助的二级缓存设计,确保关键生产线不断供。

风险控制要点

液体交叉污染是主要隐患源。通过设置颜色标识的专属运输轨道,可将误接风险降低89%。在核废料处理等特殊场景,必须采用钛合金密封管路并配置辐射屏蔽层。监测数据显示,双层管壁结构能使辐射泄漏量减少至初始值的3%以下。

自动化系统的容错设计需要预留手动干预接口。建议在每条主干管道设置应急截流阀,当压力传感器检测到数值超过安全阈值150%时,自动解锁手动操作权限。在经历三次系统迭代后,某研究团队开发的智能纠错模块成功将故障修复时间从平均4.3周期缩短至0.8周期。

- 上一篇:缺氧种植箱常见问题与避坑指南

- 下一篇:缺氧空瓶器常见问题及解决方案汇总

相关游戏攻略推荐

随机游戏攻略推荐

速速上菜鱼腥之物快速完成秘诀分享

油锅滋滋作响,砧板上横卧着刚剖开的鲜鱼,厨房里飘荡的腥气却让不少人皱起眉头。如何让鲜嫩鱼肉既保留本味又...

博德之门3避免侵蚀成就失败的十大细节

《博德之门3》的成就系统以深度策略和细节把控著称,部分成就的解锁条件隐藏在剧情、战斗与探索的微妙节点中。...

咒语力量:征服埃欧大陆召唤流核心玩法教学

在《咒语力量:征服埃欧大陆》中,召唤流的强度高度依赖职业与技能的精准搭配。亡灵法师与符文学徒是该流派的...

保卫萝卜4周赛10.21隐藏奖励获取技巧分享

一、关卡机制拆解与隐藏奖励触发逻辑 周赛10.21地形特点与怪物特性 本周赛地图采用双层环形嵌套结构,中央区域存...

遗迹2恩达瑞娅的无尽之环隐藏任务触发方式

在《遗迹2》错综复杂的地图体系中,恩达瑞娅的无尽之环作为耶莎区域的核心隐藏副本,因其高价值的雷属性武器奖...

天涯明月刀手游柳扶风天命隐藏剧情触发攻略

在《天涯明月刀手游》中,柳扶风作为幽谷七梅之一,其天命剧情以深沉的命运抉择与江湖纠葛为核心。隐藏结局“...

博德之门3速刷稀有皮靴路线教学

在《博德之门3》的冒险旅途中,稀有皮靴不仅是提升角色机动性与生存能力的核心装备,更承载着探索与策略的双重...

黑神话:悟空玲珑内丹支线任务全解

群山缭绕的雾霭深处,一尊残破的青铜鼎炉正吞吐着浑浊紫烟。当玩家踏足《黑神话:悟空》的玲珑秘境时,这件看...

饥荒联机版麋鹿鹅幼崽喂养与发育全攻略

在春季的饥荒世界中,麋鹿鹅幼崽的突然降临常令玩家措手不及。这些看似呆萌的生物不仅会破坏基地设施,还会抢...

鬼泣巅峰之战魔卡系统全解析:合成与获取指南

基础机制解析 《鬼泣巅峰之战魔卡系统全解析:合成与获取指南》的核心在于理解魔卡的双重词条机制。每张魔卡包...

战双帕弥什新版本输出天花板角色推荐

对于刚入坑的指挥官,首推物理队核心赛琳娜·希声。作为2025新春版本主推角色,她的数值设计极为慷慨,兼具爆发...

光遇妖娆站姿先祖详细位置与获取方法

在《光遇》的奇幻世界中,先祖不仅是玩家获取装扮与动作的核心来源,更是串联游戏文化背景的重要纽带。其中,...

怪物猎人:荒野天堑沙原简易营地搭建避坑指南

在《怪物猎人:荒野》的广袤沙原中,简易营地不仅是猎人的临时庇护所,更是节奏与生存效率的关键支点。天堑沙...

风帆纪元蒙巴萨稀有织物交易品收集攻略

在《风帆纪元》的浩瀚海域中,蒙巴萨作为东非海岸的重要港口,不仅是贸易中转站,更是稀有织物交易的核心枢纽...

漫漫长夜寂静河谷燃料点隐藏地点揭秘

在《漫漫长夜》的极寒世界中,寂静河谷始终笼罩着神秘面纱。当暴风雪席卷荒原时,隐藏在岩壁褶皱处的燃料点成...

冲就完事模拟器钟楼任务高效通关技巧

在《冲就完事模拟器》的众多任务中,钟楼任务因其多层结构和密集的污渍分布成为许多玩家的挑战焦点。这座承载...

万灵启源高效利用福利资源指南

进入万灵启源的新玩家常因资源误用导致进度滞后。建议优先完成主线1-10关卡解锁所有基础功能,此时系统赠送的...

摩尔庄园稀有资源高效收集攻略

开篇 在《摩尔庄园》的开放世界中,稀有资源是玩家提升庄园等级、解锁高阶道具、完成特殊任务的核心要素。无论...

妄想山海龙马上线时间最新情报

《妄想山海》玩家期待已久的全新神兽坐骑“龙马”将于本月底正式加入游戏!根据最新情报,龙马将在8月25日版本...

闪耀暖暖夜宵兑换码失效时间及使用技巧

2025年《闪耀暖暖》春节版本以「云端盛宴」为主题推出双闪耀套装凤凰/月亮阁,同期上线的「夜宵兑换码」成为玩家...

血饮传说内功升级必备:高效刷经验技巧详解

开篇 在《血饮传说》中,内功系统是角色成长的核心模块之一,直接影响角色的生存能力和输出上限。内功升级所需...

闪耀暖暖汐海聆音套装背景故事解析

汐海聆音套装作为《闪耀暖暖》2020年9月限时活动「汐梦与海风」的核心内容,以海洋与精灵的浪漫叙事为基调,开启...

博德之门3黑色守卫之剑高效获取技巧分享

在《博德之门3》的冒险旅程中,装备的获取往往是玩家探索与策略的核心体验之一。黑色守卫之剑凭借其独特的眩晕...

山海镜花SSR抽卡玄学技巧:轻松获取顶级镜灵

刚入坑《山海镜花》的玩家,建议先掌握“时间、地点、姿势”三大玄学要素。每日凌晨4点服务器刷新时,系统会重...

和平精英禁止观战处罚时长解析

开篇 在《和平精英》的竞技生态中,观战功能本是为了增强玩家互动体验而设计,但近年来,部分玩家利用观战系统...

天涯明月刀手游笔绘江山任务剧情深度解析

作为《天涯明月刀手游》中极具文化意蕴的锦鲤奇遇任务,“笔绘江山”以丹青为媒介,串联起江湖与诗画的交融。...

幻兽帕鲁遗迹探索全成就解锁攻略

在帕洛斯群岛的广袤土地上,古老的遗迹如同散落的星辰,承载着失落的文明与未解之谜。从翠叶鼠雕像的隐秘分布...

冒险公社高胜率锁血巫医卡组推荐

一、卡组核心机制与版本适应性 1.1 锁血战术的底层逻辑 冒险公社高胜率锁血巫医卡组推荐的核心在于突破常规的血...

和平精英法老石板搭配推荐攻略

一、游戏背景与核心特色 《和平精英:法老石板》是战术竞技手游《和平精英》推出的全新主题版本,融合古埃及文...

龙腾世纪:影障守护者仪式柱任务及最终决战流程详解

在《龙腾世纪:影障守护者》的宏大叙事中,仪式柱任务与最终决战构成了故事的核心冲突。从阻止索拉斯撕裂暗影...

荒野大镖客2土匪挑战全阶段难点与反制方案合集

在《荒野大镖客2》的开放世界中,土匪挑战以其高风险与高回报的特性,成为玩家体验西部狂野法则的重要环节。从...

崩坏3恶之花限定皮肤怎么拿黑鸭异度黑核侵蚀活动详解

一、活动背景与皮肤亮点 作为异度黑核侵蚀的专属皮肤,「恶之花」以暗黑哥特风格重塑角色形象,通过猩红玫瑰、...

拳击俱乐部2:快进未来关键记忆完成秘籍攻略

在《拳击俱乐部2:快进未来》中,关键记忆系统不仅是推动剧情发展的核心机制,更是解锁隐藏内容、提升角色实力...

三国志战略版司马盾草船借箭克制关系详解

司马盾作为S5赛季崛起的经典阵容,以司马懿为核心构建的藤甲体系始终保持着T1强度。当前版本中,随着SP荀彧的加...

三国志战略版藤甲兵魏盾PVP实战技巧解析

一、藤甲魏盾的核心机制与阵容定位 藤甲魏盾是以曹操为核心,通过藤甲兵战法实现超高兵刃减伤(约35%-46%)的防御...

江南百景图马蓬瀛珍宝搭配攻略及实战效果分析

一、游戏背景与特色 《江南百景图》是一款以明朝为背景的古风模拟经营类游戏,玩家通过建设城镇、管理资源、培...

暗黑破坏神4PVP威能搭配:优势大师竞技场统治力解析

在暗黑破坏神4的PVP竞技场中,"优势大师"的称号不仅象征着操作技巧的巅峰,更代表着对威能体系本质的深刻理解。...

火影忍者:终极风暴羁绊苍蓝野兽觉醒时机终极攻略

在《火影忍者:终极风暴羁绊》的竞技场中,迈特凯的"苍蓝野兽"形态因其爆发力与策略性成为高手对决的胜负手。觉...

怪物猎人世界帝王金长刀岩贼实战技巧与输出手法

在《怪物猎人世界》的武器库中,帝王金长刀·岩贼以其独特的爆破属性与特殊会心机制,成为虫棍玩家探索极限输出...

我的世界红石密码门创意设计教学

1. 版本背景:从基础到创新的演变 红石密码门的设计与《我的世界》版本更新密切相关。早期版本(如1.5.2-1.8)主要...