缺氧电控站高效布局及燃料节省技巧

在工业生产体系中,电控站作为能源调配的核心枢纽,其布局效率与燃料管理策略直接影响着整体系统的运行效能。随着能源成本攀升与环保要求趋严,如何通过科学规划实现电控站的高效运作,并同步优化燃料消耗,已成为工业领域亟待突破的技术难题。本文将从多个维度剖析相关技术与实践,为构建节能型电控系统提供系统性解决方案。

空间布局优化

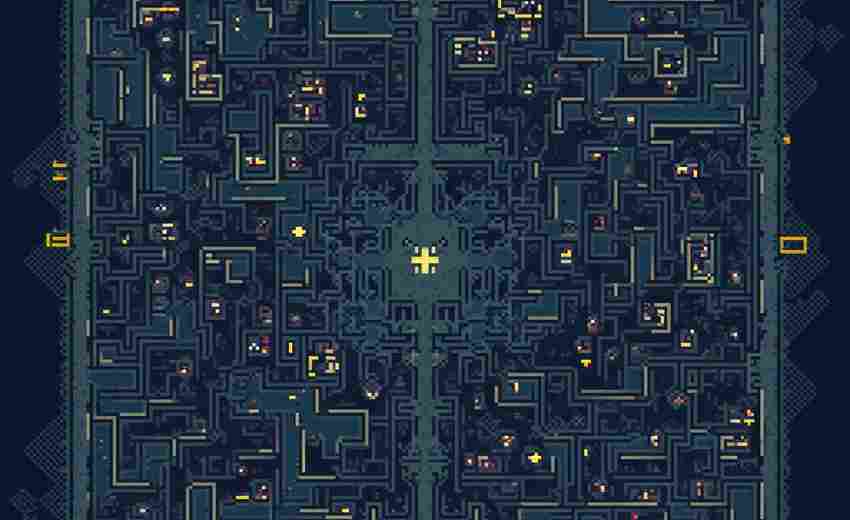

电控站的基础设计需优先考虑空间利用率与操作便捷性。根据《缺氧》游戏中的工业机械设定,电控站标准尺寸为宽2米、高4米,不可旋转的固定结构特性要求前期规划时必须精确计算设备间距与通道宽度。实际应用中,建议采用模块化布局,将控制台、能源转换装置与燃料存储区形成三角作业区,确保操作人员移动路径最短。

在工业场景中,可借鉴空压站节能改造中提出的"立体空间分层"理念,将重型设备置于底层,精密控制单元布置于中层,顶部空间用于铺设自动化管线。这种布局不仅减少地面占用,还可利用重力效应优化流体输送效率,降低辅助设备能耗。例如某化工厂通过立体布局改造,电控站占地面积缩减30%,设备维护效率提升25%。

工艺流程整合

高效电控系统的核心在于工艺流程的协同运作。以天然气发电系统为例,通过浮油虫生物转化技术将发电机产生的二氧化碳实时转化为原油,形成闭合循环链,可使系统燃料自给率突破95%。该技术的关键在于精确控制原油裂解流量,当流量维持在600-2000克区间时,既能保证黑钨电桥稳定性,又可实现天然气持续生成。

在火力发电领域,最新研发的氧量优化控制系统通过实时监测烟气含氧量,动态调整燃烧参数,使锅炉热效率提升3%-5%。该技术采用尿素修正算法与压力补偿模型,有效解决了高海拔地区气压波动对燃烧效率的影响。实际运行数据显示,某1000MW机组应用此系统后,年节约标煤量达1.2万吨。

燃料动态管理

燃料供给策略需建立多维度监测体系。智能气务机具的应用实现了六氟化硫充填过程的数字化管控,通过MQTT协议与中央管理系统互联,可精准追踪每个气室的充气速度与容积变化。这种实时数据监控机制使得燃料补给时机预测准确率提升至98%,避免传统定期维护造成的资源浪费。

在燃料品质控制方面,建议引入光谱分析仪在线检测系统。某钢铁企业通过在输气管网关键节点部署激体分析仪,成功将天然气热值波动幅度从±8%压缩至±2%,配合自适应燃烧控制系统,使轧钢加热炉能耗降低12%。这种动态调节机制尤其适用于多气源供应的复杂工况。

智能控制系统

现代电控站的智能化改造离不开先进算法的支撑。基于机器学习的负荷预测系统可提前72小时预判设备能耗曲线,使变频器调速精度达到±0.5Hz。某汽车制造厂应用该技术后,空压机组整体能效比(COP)从3.2提升至4.1,年节电量相当于3000户家庭年用电量。

在应急响应方面,分布式光纤传感技术的应用实现了设备状态的全面感知。当检测到管路压力异常或温度超标时,系统可在50毫秒内启动保护程序,相比传统继电器控制,故障响应速度提升两个数量级。该技术已在国内首个高海拔特高压工程中成功验证,保障了3450米海拔条件下的设备稳定运行。

维护策略革新

预防性维护体系的建立大幅延长了设备生命周期。采用红外热成像与振动分析相结合的复合检测技术,可提前3-6个月发现轴承磨损、线圈老化等潜在故障。某发电集团实施该方案后,设备非计划停机次数下降67%,维护成本降低40%。建议建立三维数字孪生模型,通过虚拟仿真优化检修流程。

在管路维护领域,新型纳米涂层技术的应用使输气管道的耐腐蚀性能提升5倍以上。配合智能清管机器人定期作业,可将管道输送效率维持在98%以上。某天然气处理厂应用该技术组合后,年减少因管道损耗造成的天然气损失达120万立方米。

相关游戏攻略推荐

ANEURISM IV多人合作模式高效通关阵容推荐

发布日期: 2025-05-28 11:04:01

在多人合作模式中,阵容搭配的合理性往往直接决定了通关效率的上限。ANEURISM IV的机...

随机游戏攻略推荐

万象物语洛的剧情任务快速完成技巧

对于初次接触洛的旅程任务的玩家,建议优先选择容错率高的阵容。推荐使用奥斯塔(白位)、璃(黑位)、公主(...

杀戮尖塔铜制人偶递归连招组合深度分析

在杀戮尖塔的崩坠扩展中,铜制机械人偶凭借其独特的编码机制和状态处理能力,成为兼具爆发与持续输出的角色。...

鬼谷八荒华封州全地图宝藏与稀有物资一览

作为鬼谷八荒中首个开放的高级区域,华封州以其复杂的地形与密集的资源刷新点著称。从北境雪山到南麓火山带,...

逸剑风云决稀有装备宝箱位置全公开

江湖风云再起,神兵利器藏于四方。在《逸剑风云决》的辽阔世界中,稀有装备宝箱如同繁星散落,等待有缘人揭开...

分层零核心玩法与隐藏要素深度攻略

在充满未知威胁的异星战场上,《分层零》以独特的战术撤离机制与生存恐怖氛围构建出硬核体验。这款游戏不仅考...

崩坏3后崩坏书联动草履虫命运深度剖析

一、版本背景:时空交汇的宿命舞台 崩坏3后崩坏书联动草履虫命运深度剖析的叙事核心,建立于琪亚娜·卡斯兰娜(...

蓝月传奇2赤炎鹰魔BOSS击杀要点与掉落奖励

顶级BOSS的终极试炼 在《蓝月传奇2》的浩瀚魔幻世界中,赤炎鹰魔作为神威级BOSS,以其焚天灭地的火系技能与高额掉...

赛博朋克2077超梦片收集与使用全攻略

一、游戏背景与核心设定 在2077年的夜之城,科技与人性碰撞出混沌的火花。超梦(Braindance)作为游戏核心机制之一...

博德之门3林地守护者之靴实战搭配技巧

在博德之门3的广袤世界中,每一件装备都可能成为扭转战局的关键钥匙。林地守护者之靴作为早期即可获得的稀有足...

江南百景图嬴政技能解析与实战用法

作为《江南百景图》中特殊闲人类角色,嬴政的定位与传统生产型人物截然不同。他既没有建造加速、资源增产的技...

如龙8外传东彻船员解锁条件详细解析

在《如龙8外传》的航海系统中,黄金级船员东彻以其高炮击力和战略价值成为玩家阵容中的热门选择。作为游戏中稀...

艾尔登法环黄金雷防护高效获取攻略

在艾尔登法环的广袤世界中,黄金雷防护作为信仰流派的强力祷告,凭借其大幅提升雷属性减伤率的特性,成为对抗...

小森生活四风点精准坐标指南

一、游戏背景与核心特色 《小森生活》是一款以日系田园生活为背景的模拟经营手游,玩家将扮演回归乡村的主人公...

最终幻想16支线任务剑的觉悟全流程攻略

在《最终幻想16》的庞大世界观中,支线任务“剑的觉悟”以深刻的剧情与策略性战斗,为玩家展现了一段关于责任与...

墨水一族多人模式仇恨机制全面解析

在多人合作模式中,战斗的成败往往取决于对核心机制的精准把控。《墨水一族》的仇恨系统作为团队协作的关键,...

街霸对决平民玩家阵容天花板:风火双队深度解析

一、游戏核心特色与背景 《街霸对决》是由CAPCOM正版授权的策略格斗手游,完美复刻经典街机角色与招式体系,构建...

艾尔登法环流浪战士的制作笔记5获取方法全解析

在《艾尔登法环》的开放世界中,流浪战士系列的制作笔记是玩家探索与战斗的重要助力。其中, 制作笔记5 作为解...

王者荣耀S22赛季射手英雄梯度排行与打法

在王者荣耀S22赛季中,射手英雄的强度因版本装备调整和英雄机制优化产生明显分化。根据多平台数据统计与实战表...

江南百景图徐霞客天赋加点优先级攻略

一、徐霞客核心定位与天赋机制解析 作为侯级角色中的冒险系核心,徐霞客凭借【跋涉】天赋(探索未开发地区时立...

忘川风华录李清照秒杀流阵容推荐方案

一、阵容核心机制解析 李清照作为当前版本唯一的天卡打火机,其核心价值在于通过特性【唤青梅】和觉醒技能【露...

最后纪元珊瑚盾传奇潜能激活与词条优化

在《最后纪元》的装备系统中,珊瑚盾作为兼具防御与功能性的热门装备,其价值不仅在于基础属性,更取决于传奇...

明日之后地图探索必备残页收集指南

对于刚进入明日世界的新手玩家,残页收集可从NPC社交与低风险地图探索入手。快乐101的长发、瑞秋和海德尔三位N...

原神捕风瓶装载上限及使用技巧全解析

捕风瓶作为提瓦特大陆探索的实用工具,其核心功能是储存风种子并生成风场。新手玩家需优先将蒙德声望提升至3级...

黑神话:悟空第二章传说武器速刷路线教学

在《黑神话:悟空》的第二章中,传说级武器不仅是角色战力飞跃的关键,更承载着独特的美术设计与战斗机制。对...

暗夜行动高胜率角色Top10推荐:制霸战场的必选英雄

1. 版本背景:生存竞技的战术迭代 2025年的《暗夜行动》延续了其标志性的16人四队生存竞技模式,但在道具系统与角...

阴阳师妖怪屋式神任务占用高效处理技巧

在《阴阳师:妖怪屋》中,式神任务的高效处理是提升资源获取效率、缩短养成周期的核心策略。无论是日常打工、...

梦幻西游狮驼岭百人战场资源争夺实战技巧

一、游戏背景与核心特点 狮驼岭百人战场是《梦幻西游》2025年推出的60v60超大规模PVP玩法,以魔族据点"狮驼古国"为...

饥荒联机版必备资源快速获取代码指南

在《饥荒联机版》的残酷生存环境中,资源的快速获取往往成为扭转局势的关键。掌握控制台代码的使用技巧,不仅...

漫威争锋众望所归成就地图机制详解

在《漫威争锋》的英雄成就体系中,"众望所归"因其苛刻的触发条件成为玩家热议的焦点。作为美国队长的专属挑战,...

艾尔登法环熔炉百相之角是否适配仿身泪滴全评测

在《艾尔登法环》的复杂战斗生态中,仿身泪滴作为最接近玩家分身的存在,其表现与角色装备、战技的适配性息息...

神之天平魔法壳全收集攻略解析

《神之天平》作为近年来备受瞩目的日式RPG,其魔法壳系统不仅是角色养成的核心模块,更被玩家视作探索世界的终...

云顶之弈最新版本星系阵容强度排行榜单

对于刚接触云顶之弈的新手玩家,选择容易成型且容错率高的阵容是快速上手的关键。当前版本中, 碧波龙法 和 高...

平民玩家必知的幻书启世录阵容搭配技巧

平民玩家必知的幻书启世录阵容搭配技巧中,核心在于 资源精准投放 与 稳定获取角色 的深度结合。新手阶段建议围...

战锤40K:星际战士2泰伦暴君精英怪高伤速通技巧

泰伦暴君作为《战锤40K:星际战士2》中最具威胁的精英单位之一,其高速位移与多重攻击模式常使玩家陷入苦战。在...

墨西哥英雄大混战2速通秘籍:如何解锁神殿丽影

墨西哥英雄大混战2的速通秘籍中,“神殿丽影”成就因其对隐藏物品全收集的高要求,成为玩家探索能力的终极试炼...

波斯王子:失落的王冠索玛树花瓣06位置详解

作为《波斯王子:失落的王冠》中提升角色生命值上限的关键道具,索玛树花瓣的收集是玩家探索卡弗山世界的重要...

光与夜之恋第七章卡关解决方案与资源分配策略

一、第七章核心机制与卡关症结分析 1.1 章节开启条件与剧情选择逻辑 作为主线剧情关键转折点,第七章要求设计师...

原神角色养成计算:满命所需原石及抽卡最优路径

开篇 在《原神》中,角色命之座的提升能显著增强战斗力,但满命养成需要庞大的原石投入和精密的抽卡规划。本文...

手把手教你完成恐怖的世界蜘蛛雨成就

阴沉的天空骤然垂落密集蛛网,潮湿的空气中弥漫着节肢动物特有的腥气。《恐怖的世界》玩家们最不愿遭遇的极端...

inZOI颜值天花板张元英定制捏脸全步骤教学

当虚拟与现实的美学边界逐渐模糊,inZOI这款现象级捏脸游戏正在掀起一场数字造梦革命。在万千玩家心中,IVE成员张...