缺氧储气罐与气体管道搭配使用指南

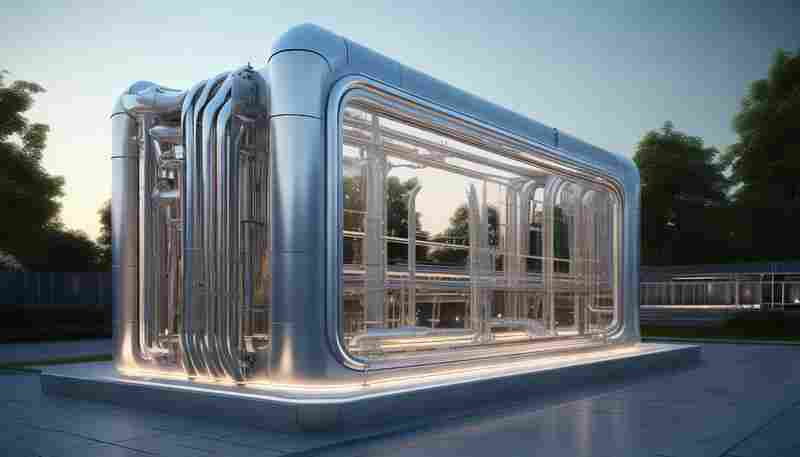

在复杂的工业设施或密闭生态系统中,气体储存与输送系统的协同运作直接影响着能源利用效率和工程稳定性。储气罐作为气体暂存的中枢,配合气体管道形成网络化运输体系,其结构设计与功能配置需兼顾流体动力学原理与材料热力学特性,方能实现资源的高效周转与安全管控。

结构设计与空间规划

储气罐的建造需遵循三比五的宽高比(宽5格×高3格),采用金属矿石作为基础建材可提供75℃的基础耐热阈值。在高温作业区,建议采用钢制结构或金汞齐合金,此类材料能将过热温度提升至400℃以上,有效防止因环境温度波动导致的设备失效。气体管道的布设应以储气罐为中心形成放射状网络,输入口优先连接至绿口端,输出口则延伸至白口终端,避免管道交叉造成的气体流向紊乱。

管道桥的应用能突破传统线性布局限制,通过输入口与输出口的空间错位设计,可在有限区域内实现多层级气体运输。例如采用井字型桥接方案,可将四组独立气路整合于同一垂直空间,配合储气罐的缓冲功能,使系统吞吐量提升三倍而不增加占地面积。值得注意的是,储气罐底部应预留两格真空隔离层,利用网格砖阻断热传导路径,这对存储临界温度气体(如液氧、液态甲烷)尤为重要。

自动化控制与动态调节

压力传感器与电磁阀的联动构成智能调控核心,当储气罐容量低于阈值下限(建议设定为总容积15%)时,触发绿色信号启动气泵补气;容量突破上限阈值(建议85%)则激活红色信号关闭输入阀。这种双阈值控制机制可平衡气泵启停频率,实验数据显示能降低32%的能耗。在灭菌等特殊场景中,可串联病菌传感器构成三级防护:储气罐输出端设置紫外线消毒模块,管道中段安装实时病菌检测仪,终端排气口配置自动隔离阀,形成闭环生物安全体系。

流量调节阀的应用需配合管道温度传感器进行动态校准。当输送氢气等低密度气体时,通过PID算法动态调整阀体开度,将流速稳定在0.8-1.2m/s区间,既能防止湍流导致的压力波动,又可避免层流状态下的传输效率衰减。工业测试表明,这种动态调节模式能使气体利用率提升至97.3%,较传统恒流模式提高19个百分点。

热力学管理与能效优化

储气罐的热交换特性呈现显著的空间选择性,其内容物仅与输出口下方格位发生热传导。利用该特性可构建非对称温控系统:在液氮存储罐底部铺设液冷管道,顶部设置辐射散热板,形成5℃/m的垂直温度梯度。这种设计使罐内维持-196℃超低温环境的外壁温度可控制在25℃安全范围,热损耗率较均质保温方案降低62%。

气体管道的材质选择需遵循热导率适配原则。输送高温废气(如300℃二氧化碳)时,采用热导率14W/(m·K)的花岗岩管道,配合间隔1.5米的散热鳍片,可在50米传输距离内将气体温度降至80℃。相反,输送液态氮则需选用热导率0.5W/(m·K)的陶瓷管道,并在连接处填充气凝胶隔热层,使日蒸发量控制在0.3%以内。

安全冗余与应急维护

压力容器的并联架构可提升系统可靠性,建议采用主副罐设计:主罐工作压力设定为1MPa,副罐保持0.8MPa待机压力。当主罐压力波动超过±15%时,三通切换阀自动启用副罐供气,该机制可将供气中断时间缩短至0.8秒以内。在辐射工作区,储气罐应配置双层屏蔽结构,内层使用5mm铅板隔绝γ射线,外层设置1cm硼聚乙烯复合材料吸收中子流,使辐射泄漏量低于0.05μSv/h。

维护周期需建立多维评估模型,除常规的密封性检测外,应着重监测材料疲劳特性。对于长期承受交变载荷的304不锈钢管道,建议每2000工作小时进行涡流探伤,重点检测弯头部位的晶间腐蚀情况。储气罐安全阀的校验需模拟极限工况,采用分级增压法测试爆破片响应精度,确保在110%设计压力下能准确启动泄压。

随着智能控制算法与新型复合材料的发展,气体存储输送系统正朝着自感知、自适应方向演进。基于数字孪生技术的虚拟调试系统已能实现98.7%的故障预判准确率,石墨烯复合管道的应用使传输效率突破理论极限值,这些技术创新将持续重塑工业气体管理的新范式。

- 上一篇:缺氧乔木树灌溉需求与自动化种植方案

- 下一篇:缺氧储液罐搭建高效能源循环系统指南

相关游戏攻略推荐

随机游戏攻略推荐

艾尔登法环流氓的铃珠剧情关联与获取时机

在《艾尔登法环》错综复杂的叙事脉络中,"流氓的铃珠"不仅是推进交易系统的重要道具,更承载着角色命运与剧情抉...

幻兽帕鲁鲁米儿掉落物获取优先级与发育攻略

在《幻兽帕鲁》的开放世界中,鲁米儿作为水属性帕鲁凭借其独特的资源价值与配种潜力,成为玩家前期发育的重要...

DNF手游鬼泣VS狂战士:职业强度与技能机制全解析

对于刚接触DNF手游的玩家而言,职业选择直接影响前期体验。鬼泣与狂战士虽同为鬼剑士转职分支,但成长路径差异...

泰拉瑞亚新手必备:木盔甲合成技巧与使用攻略

在泰拉瑞亚的广袤世界中,生存与探索的起点往往始于最基础的资源。作为新手冒险者接触到的第一套防御装备,木...

艾尔登法环绘画侵略奖励全收集步骤教学

在《艾尔登法环》黄金树幽影DLC的广阔世界中,隐藏着诸多等待褪色者探索的秘密,其中绘画《侵略》的收集与奖励...

阴阳师SP面灵气正式上线时间与抽卡技巧分享

(文/游戏攻略组) 一、SP面灵气上线时间与背景解析 1.1 空相面灵气的正式登场 2021年7月21日10:00,SP阶式神空相面灵...

仁王2毒粘液魂核debuff流核心玩法解析

在《仁王2》的战斗体系中,属性DEBUFF机制为玩家提供了丰富的策略选择。其中,以毒属性为核心的DEBUFF流派,凭借其...

神之天平大地盔甲实战效果及获取心得

在《神之天平》的冒险旅途中,装备系统的深度直接影响着战斗体验的上限。作为中期阶段的核心防具,大地盔甲凭...

艾尔登法环DLC托莉娜孤花触发及获取教学

在《艾尔登法环》DLC“黄金树幽影”的广阔世界中,托莉娜孤花作为一件兼具剧情深度与实用价值的装备,成为无数...

遗迹2强制之环卡莎商店刷新机制解析

在《遗迹2》错综复杂的装备体系中,强制之环因其独特的“击杀叠加攻速”效果成为近战流派的核心装备。作为游戏...

妄想山海玩家实测:东山西山阵营选择避坑指南

自2023年7月新三山版本更新后,《妄想山海》地图生态与资源分布发生了显著变化,阵营选择对玩家前期发育的影响更...

摩尔庄园手游限定气球位置追踪与解锁教程

摩尔庄园手游限定气球位置追踪与解锁教程 的起点是掌握基础气球的分布规律。根据多个攻略网页的整理,气球主要...

动物餐厅外卖进货时间与订单优化秘籍

一、外卖系统底层逻辑与资源分配策略 (解析外卖系统的核心机制与资源博弈) 外卖系统是《动物餐厅》中铃铛与好...

质量效应仙女座新图岑卡补给箱快速收集技巧

在《质量效应:仙女座》的广袤宇宙中,新图岑卡作为克洛根人的核心据点,隐藏着不少难以察觉的秘密。其中,位...

红月战神职业专属勋章搭配推荐

在《红月战神》的浩瀚世界中,职业专属勋章的搭配是角色战力突破的关键。作为承载特殊属性与增益效果的核心装...

原神石碑位置全收集指南

作为《原神》中最具挑战性的探索内容之一,龙脊雪山的八块石碑收集任务因其复杂的分布和解谜机制,成为许多玩...

天涯明月刀手游唐门团战与单挑心法切换技巧

当前版本中唐门凭借20米外无责任输出的特性,在团战中稳坐远程火力核心地位。其技能体系经过多次平衡调整,暴雨...

遗迹2扭曲教堂BOSS军团AOE与暴击点打法详解

在《遗迹2》充满克苏鲁风格的耶莎世界中,扭曲教堂的BOSS"军团"以独特的机制设计成为玩家早期面临的棘手挑战。这...

烟雨江湖琴意难解支线任务难点分析与解决方案

一、任务触发机制与前置条件陷阱 1.1 隐藏触发条件的深度解析 琴意难解"作为烟雨江湖中极具代表性的音律主题支线...

FGO紫式部情人节活动通关阵容全解析

一、活动机制深度拆解与破局关键 核心机制:巧克力工坊攻防战 紫式部情人节活动采用独创的"巧克力工坊"防御机制...

逃生:试炼多周目收集指南:解锁隐藏成就全流程

在《逃生:试炼》的残酷世界中,多周目不仅是生存能力的考验,更是解锁游戏深层内容的关键路径。随着周目数增...

猎人:荒野的呼唤维蒙加薮兔最佳刷新点位置详解

在《猎人:荒野的呼唤》的维蒙加山脉中,薮兔因其灵敏的听觉和难以预测的行踪成为许多猎人渴望挑战的目标。这...

魔渊之刃新手必看:残酷魔王及骷髅王通关技巧指南

对于刚接触《魔渊之刃》的玩家,残酷魔王和骷髅王是前期两大“拦路虎”。残酷魔王的 冲锋三连斩 和 追踪冰球 是...

我的勇者清明副本速通路线优化方案

对于初次接触《我的勇者》清明副本的玩家,掌握基础操作与资源分配是速通的关键。首先建议选择高机动性职业(...

天国:拯救2隐士任务线获取托莱多钢全解析

在中世纪波西米亚的纷争与铁器碰撞声中,《天国:拯救2》的隐士任务线以锻造托莱多钢剑为核心,交织着阴谋与匠...

最终幻想7:重生星陨地区通讯塔路线避坑技巧

在星陨峡谷的苍茫荒野中,古代都市的通讯塔如同一座沉默的守望者,吸引着无数探险者前赴后继。这片区域不仅充...

天谕手游镇妖塔第五层零失误通关指南

天谕手游镇妖塔第五层零失误通关指南 的核心在于团队配合与机制理解。对于新手而言,建议优先组建包含圣堂(主...

天涯明月刀手游主动心法与被动心法属性搭配全解析

1.1 心法系统构成与基础分类 《天涯明月刀手游》的心法体系分为主动心法与被动心法两大模块,其中主动心法提供可...

艾尔登法环DLC铃兰结晶露滴获取方法全解析

在《艾尔登法环》DLC“黄金树之影”中,铃兰结晶露滴因其独特的强化骨灰效果,成为众多玩家探索的重点目标。这...

原神急坠试炼全任务达成条件详解

角色选择与基础机制理解 对于初次接触原神急坠试炼的玩家,首要任务是理解其核心机制—— 利用下落攻击完成关键...

江南百景图环境差补救方案:巧用特殊建筑翻盘

一、游戏背景与核心玩法 《江南百景图》作为一款古风模拟经营手游,以明代江南为背景,玩家需通过城市规划、资...

怪物猎人:荒野操虫棍集中瞄准操作快速上手教程

在《怪物猎人:荒野》中,操虫棍因其独特的空中机动与猎虫协同机制,成为兼具灵活性与爆发力的武器。本作新增...

腐烂国度3多人合作模式:团队分工与战术配合教学

在末日废土中,人类的生存从来不是孤胆英雄的独舞。《腐烂国度3》的四人合作模式将这一残酷法则演绎得淋漓尽致...

怪物猎人:荒野操虫棍粉尘伤害最大化攻略

在《怪物猎人:荒野》中,操虫棍凭借其独特的猎虫协同机制,成为兼具灵活性与策略性的武器。而粉尘系统作为操...

无限暖暖美鸭梨平板进入方法详细教程

在探索《无限暖暖》这款开放世界换装游戏的过程中,许多玩家发现美鸭梨平板不仅是剧情推进的关键道具,更是解...

妄想山海古椰树分布区域全攻略

对于刚踏入《妄想山海》的新玩家,古椰树是早期采集椰果的核心目标。这类树木主要分布于各大陆的沿海沙滩区域...

仁王2水神切兼光终极解锁条件解析

在战国与妖怪交织的混沌世界中,《仁王2》的武器不仅是战斗工具,更是历史与奇幻的载体。水神切兼光作为备前长...

如何玩转漫威争锋魔剑士技能搭配深度教学

在《漫威争锋》中,魔剑士以独特的吸血机制与高机动性成为战场上的致命舞者。她并非依靠蛮力碾压对手,而是通...

夜族崛起风翼族长莫里安飞行科技解锁全解析

在《夜族崛起》的广袤世界中,风翼族长莫里安作为银光山丘的空中霸主,不仅是玩家中期成长的关键挑战,更是解...

龙之信条2战士性格隐藏机制:如何触发特殊战斗行为

在《龙之信条2》的冒险中,战士随从的性格不仅塑造了他们的战斗风格,更暗藏了一套复杂的互动逻辑。当玩家深入...